Die häufig im selben Zusammenhang genannten Begriffe Predictive Maintenance und Preventive Maintenance (zu Deutsch: vorbeugende Instandhaltung) meinen zwei verschiedene Instandhaltungsstrategien.

Preventive Maintenance bezieht sich auf eine durch Datenerhebung prognostizierte Lebensdauer, um eine erforderliche Wartung vorauszusagen. Im Unterschied zu Predictive Maintenance nutzt Preventive Maintenance also keine in Echtzeit von Sensoren erhobenen Daten. Wartungsmaßnahmen werden stattdessen anhand festgelegter Intervalle durchgeführt. Nachteil: Bei einer geringeren Auslastung der Anlage und einer damit verbundenen geringeren Abnutzung von Maschinen kann Preventive Maintenance zu unnötigen Wartungsarbeiten führen. Ein weiteres Manko: Bei der vorbeugenden Instandhaltung besteht die Gefahr, dass Mechaniker:innen Teile frühzeitig austauschen, die noch einwandfrei funktionieren und es weiterhin auch getan hätten.

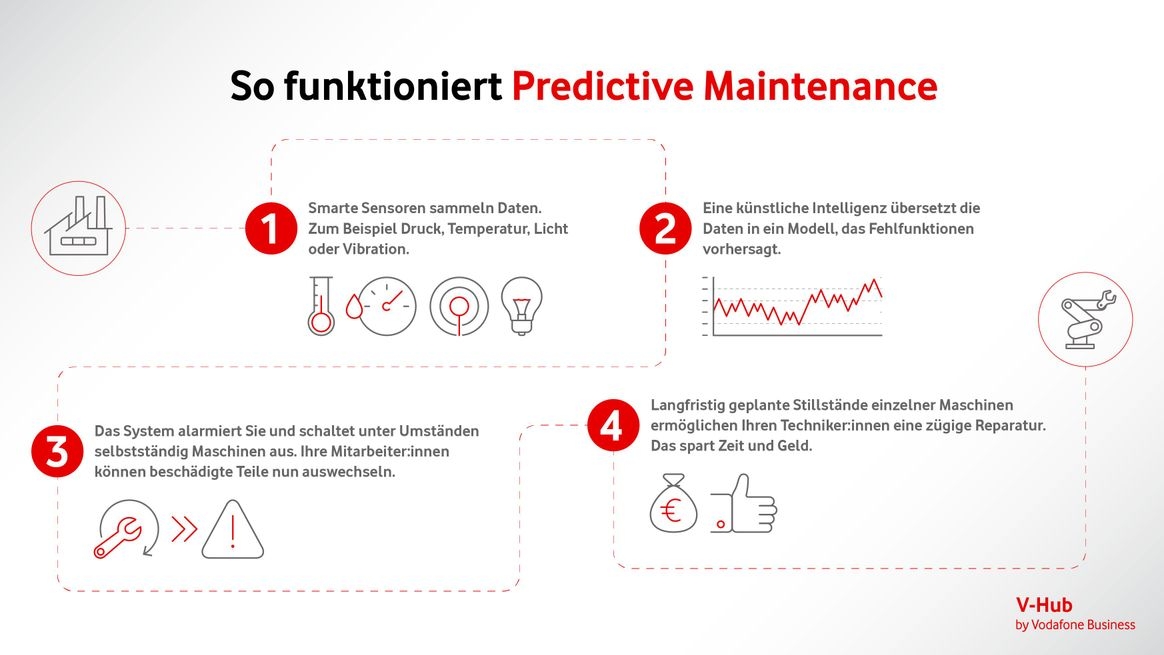

Predictive Maintenance hingegen geht von einer konstanten Analyse und Überwachung aus, also vom Istzustand von Maschinen und Anlagen. Der Vorteil: Eine Wartung findet immer zum optimalen Zeitpunkt statt, das heißt, wenn sie wirklich nötig ist. Denn die Wartungspläne basieren auf Echtzeitdaten. Nachteil: Es kann zu einer falschen Interpretation der Daten kommen. Dann werden Wartungen durchgeführt, obwohl sie noch nicht nötig wären. Manche Maschinenhersteller empfehlen, ihre Maschinen nach einer bestimmten Stundenarbeitszeit zwecks Wartung herunterzufahren – unabhängig vom Verschleiß. Auch dies wird möglicherweise nicht erfasst.

Nicht jedes Unternehmen betreibt seine Produktionsanlagen mit derselben Intensität, daher haben beide Ansätze ihre Berechtigung. Je nach Bedarf gilt es, die Vor- und Nachteile gegeneinander abzuwägen.

Was ist Smart Maintenance?

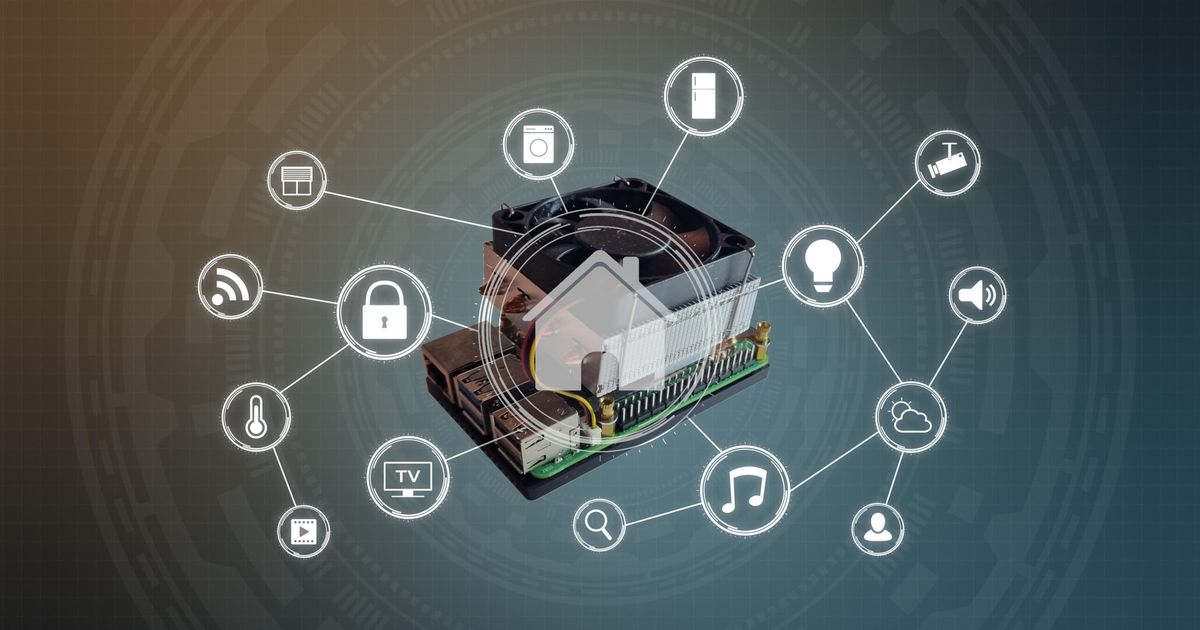

Als Smart Maintenance (zu Deutsch: intelligente Instandhaltung) bezeichnen Expert:innen alle technischen Lösungen, die Maschinen und Systeme mithilfe „schlauer“ digitaler Tools warten. Dazu gehören auch Reparaturmaßnahmen an bereits ausgefallenen Maschinen. Voraussetzung für eine Smart-Maintenance-Strategie sind auch hier Aufzeichnungen und Verknüpfungen von Produktionsdaten Ihres mit IIoT-Sensoren ausgestatteten Maschinenparks. Aus dieser umfassenden Verknüpfung ergeben sich diverse Nutzungsmöglichkeiten. Beispielsweise die Wartung von Maschinen mithilfe der sogenannten Augmented Reality (zu Deutsch: erweiterte Realität oder kurz: AR). Smarte Wartung mit AR-Technologie

Augmented Reality – kurz: AR-Technologie – ermöglicht ganz neue Wartungsmodelle. Dabei werden digitale Inhalte wie Texte, Bilder oder 3D-Grafiken über eine reale Umgebung eingeblendet. Mittels einer speziellen AR-Brille werden diese Informationen als 3D-Modelle sichtbar.

Damit können Expert:innen ohne Anfahrt zum Objekt erkennen, welches Bauteil eine Anomalie aufweist, Probleme verursacht, wo der Fehler im Betriebsablauf steckt. AR-Technologie ermöglicht innerhalb von Predictive-Maintenance-Szenarios das Identifizieren von Problemen, bevor es zu Ausfällen kommt – mit dem Zweck, den tatsächlichen Reparaturaufwand zu minimieren.

Eine spezielle AR-Brille projiziert nicht nur den inneren Aufbau einer Maschine direkt vor die Augen der Mitarbeiter:innen – sie kann auch die entsprechenden Reparaturanleitung anzeigen. Ein Beispiel: Der Vodafone AR Assistant unterstützt derartige Vorhaben mithilfe erweiterter Realität und wichtigen Zusatzfunktionen. Er bietet unter anderem: Grafische Markierung fehlerhafter Bereiche an einem Bauteil, in einem Schaltkasten oder anderer zu wartender Gerätschaften

Integration von 3D-Objekten zur Visualisierung von Einbauverfahren, Bauteilgrößen und mehr

Sprachübertragung zur Problembeschreibung

Teilen von Dokumenten

Video-Liveübertragung für volle 1:1-Unterstützung während der Arbeiten

Chat-Funktion, beispielsweise zur Klärung von technischen Details oder genauen Einstellwerten

Hands-free-Anleitungen unterstützt durch AR-Brillen, bei denen der:die Mitarbeiter:in beide Hände zum Arbeiten frei hat und dabei wesentliche Support-Informationen direkt in der Brille eingeblendet bekommt.

Die Vorteile: Ihr Unternehmen spart Fahrtkosten, weil der Support aus der Ferne erfolgt. Ausfallzeiten werden kürzer, da Hilfe sofort geleistet werden kann – ohne lange Wartezeiten. Das ist nicht nur in der fertigenden Industrie interessant: Auch Logistik- und Transportunternehmen profitieren, wenn Fahrzeuge an Ort und Stelle repariert werden können.

Gleiches gilt für Energieversorger und andere Dienstleister: Mit AR-Technologie erhalten Monteur:innen wichtige Einbauanleitungen direkt ins Sichtfeld – ohne Handbücher zu wälzen oder lange telefonieren zu müssen.